CONTÁCTENOS

Póngase en contacto con nosotros y le ayudaremos a encontrar la mejor solución para su negocio.

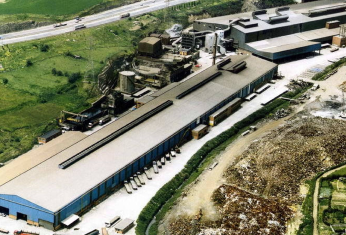

Contáctenos ahoraCELSA Barcelona, empresa de cabecera del grupo, es el fabricante de productos largos de mayor diversificación y volumen de CELSA Group™. Inició su andadura en 1957 y tiene una capacidad de producción de 2,5 millones de toneladas de acero diversificadas en la producción de redondo corrugado y liso, alambrón, pletinas, cuadrados, angulares y perfiles estructurales.

Los principales productos fabricados en CELSA Barcelona son: Rollos de alambrón, barras y rollos corrugados, barras comerciales, ángulos y perfiles comerciales y estructurales. Todos ellos disponen de Declaración Ambiental de Producto y de una gran gama de certificaciones nacionales e internacionales.